安全弁トラブルシューティング

どのようなトラブルが発生していますか?

何らかの要因で弁座からの漏れ(シートリーク)が発生しているようです。

早吹きもその原因のほとんどがシートリークによるものです。

確認できる事象からシートリークの要因を推定できる可能性があります。

以下にあてはまるものはありますか?

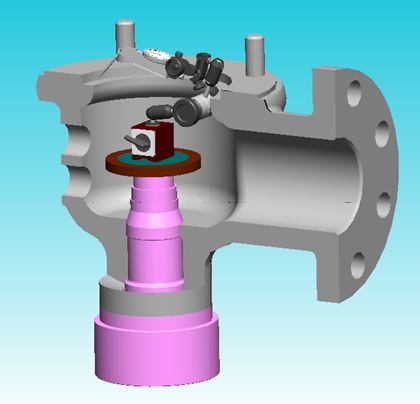

ドレン管や排気管等が拘束されていると弁箱が反力を受けて,シート面が歪んで面圧が不均一となりシートリークが発生します。また,ガイドがジスクソケットに接触し,ジスクが傾斜するためシートリークが発生します。なお,排気管やドレン管の拘束は,熱負荷による配管の熱伸びによって発生します。

対応処置

排気管やドレン管が拘束されている場合は配管をフリーにする必要があります。

配管の振動に伴い,安全弁が振動し,スプリングの荷重が不安定となり,シール面圧が不足しシートリークにつながります。

対応処置

配管に有害な振動がある場合には振動対策が必要です。

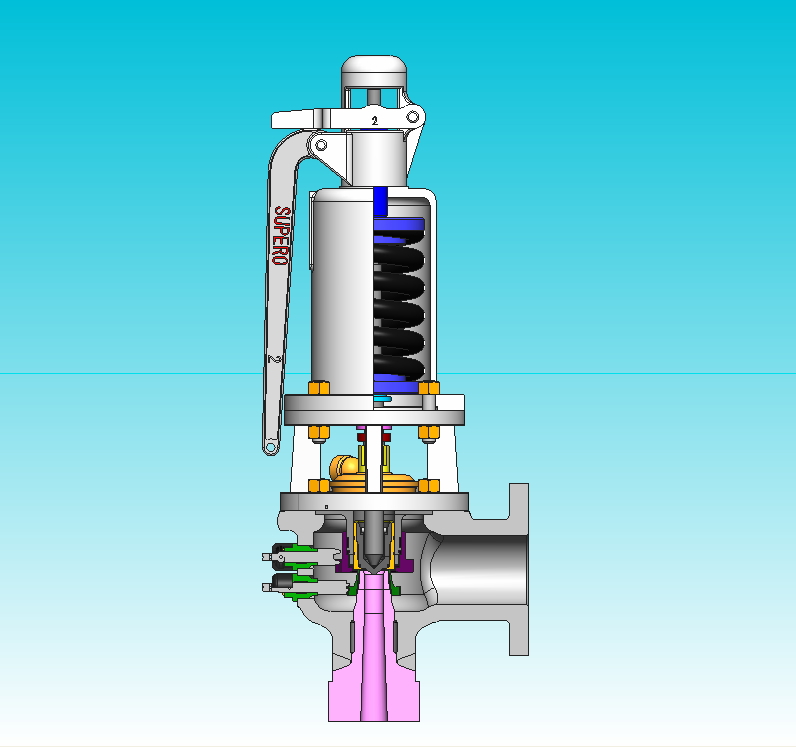

安全弁は構造上,スプリングの荷重によってシール面圧を得ています。このため内圧(運転圧力)が吹出し設定圧力に接近するとシール面圧が低下し,シートリークが発生しやすくなります。

対応処置

安定したシール性能を維持するには,運転圧力は吹出し設定圧力に対して90%程度が適切です。また,他の要因と重複しやすいので注意が必要です。

90%を超える運転圧力でリークが発生している場合は,当社にご相談ください。

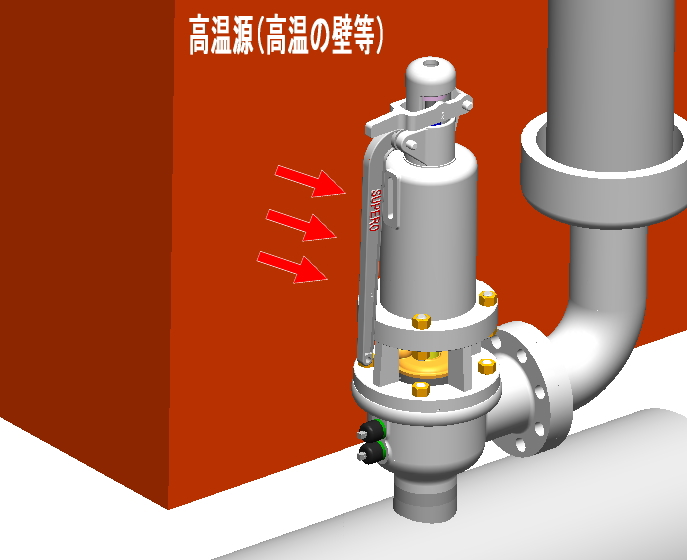

輻射熱によりスプリング(スプリングケース)が温められるような環境下では,ばね定数が低下し,面圧不足となりシートリークが発生する可能性が高くなります。

対応処置

輻射熱の影響があるようでしたら遮熱板を設置するか,熱源に保温を設置してください。

安全弁自体に、弁座からの漏れ(シートリーク)を発生させる要因が隠れていそうです。

以下に考えられる要因を記しますが、対応については当社にご相談ください。

<<考えられる要因>>

作動試験時に起こる問題

油圧ジャッキ試験や実作動試験を実施した際,シール面に微細な異物(固体粒子:主に酸化スケール等)を噛みこむことがあります。この異物を起点としてシートリークが発生します。

対応処置

ほぼ異物噛みこみであると判断できれば,以下のとおり対応してください。

①弁をリフト制限し,一度ハンドブローさせます。シートリークが止まらない場合は次の処置を実施します。

②ギャグを締め込み,1~2時間様子を見ます。ギャグを締めてもシートリークが止まらない場合は,弁の分解整備が必要です。

1.運転時の吹出し

シートリークが発生する以前に何らかの影響で安全弁が作動していた場合,吹出し作動時に流体内の固体粒子(酸化スケール)の吹付けによりシール面に荒れが発生している可能性があります。面荒れが発生するとシール性能が低下して,シートリークが発生しやすくなります。また,シール面に固体粒子が噛み込んでシートリークが発生している可能性もあります。

対応処置

分解点検を推奨。当社にご相談ください。

2.実作動試験時

実作動試験時にブローイング等が不足していた場合や,運転を開始して年月が経っているプラントの場合,固体粒子(酸化スケール)の吹付けがシール面に発生することが考えられます。固体粒子の吹付けによる面荒れがシール面に発生すると,シール機能が失われシートリークが発生する可能性があります。

対応処置

実作動試験を実施する場合には,ブローイングを充分に行なってください。また,過熱器安全弁については予備ジスクを準備することを推奨します。

3.ボイラ起動停止の繰返し

DSS,WSSのような負荷変動が繰返し加わった場合,サーマルジスクの先端が圧力の上昇下降にあわせて挙動変化を起こすためシール面に荒れが生じやすくなります。シール面が荒れることで受圧面積が拡大し,シートリークにつながります。

対応処置

分解点検を推奨。当社にご相談ください。

4.シール面の蒸気焼け

長期使用弁にみられるシール面の蒸気焼け(酸化皮膜の発生)によって,シール面の機密性が低下し,内部流体が徐々にシール面に浸透し受圧面積が拡大することで,シートリークにつながります。

対応処置

分解点検を推奨。当社にご相談ください。

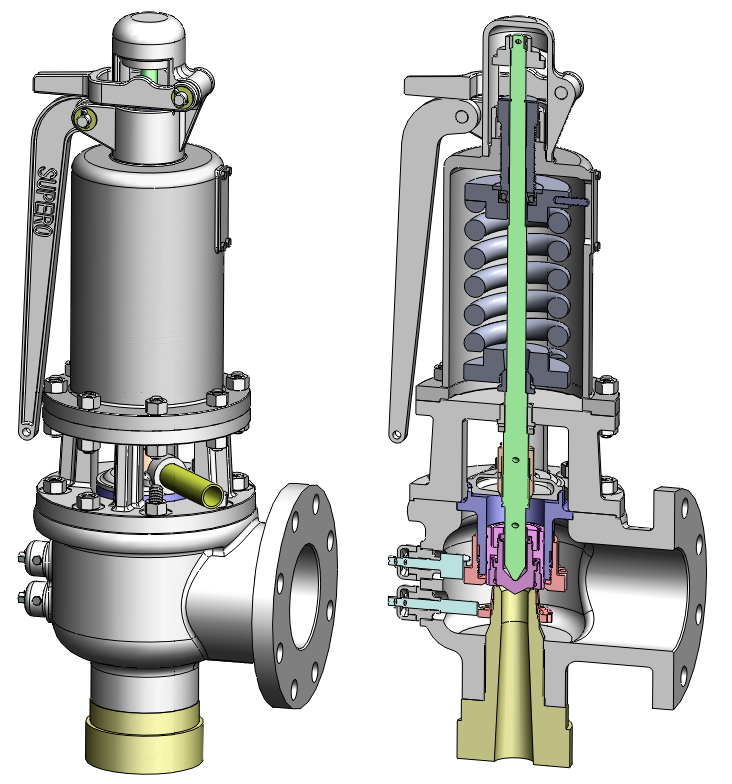

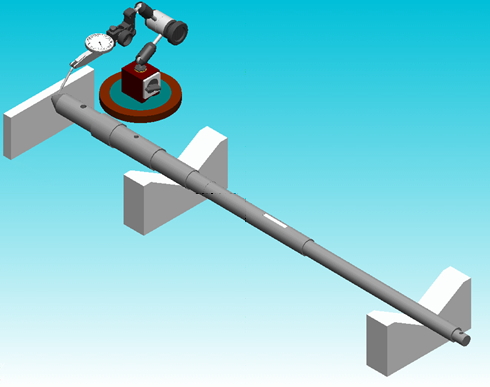

1.ステム曲がり

ステムに大きな曲がりが発生していた場合,弁体の着座が不安定になります。その結果,シートの面圧が不均一となりシートリークにつながります。

対応処置

ステムの曲がり修正,あるいは交換が必要です。

2.シート平行度劣化

シート平行度が劣化している場合,シートの面圧が不均一となりシートリークにつながります。

対応処置

摺合せによる修正が必要です。

3.荷重伝達部当り不良

荷重伝達部の当りが劣化している場合,シートの面圧が不均一となりシートリークにつながります。

対応処置

荷重伝達部の当りの修正が必要です。

4.ガイド部分の寸法劣化

ガイド部分の勘合寸法が経年変化で拡大,縮小していた場合,弁体の着座が不安定になります。その結果,シートの面圧が不均一となりシートリークにつながります。

対応処置

ガイド部分の寸法を計測し,不良の当該部品の交換が必要です。

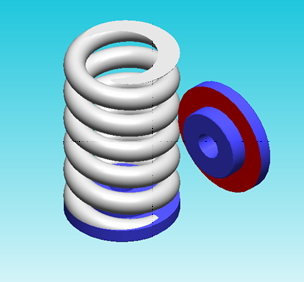

5.スプリングサイドスラスト過大

スプリングのサイドスラストが過大な場合,弁体の着座が不安定になります。その結果,シートの面圧が不均一となりシートリークにつながります。

対応処置

スプリングサイドスラストの修正が必要です。

6.組立時の着座不安定(一時的なもの)

組立時,スプリングをたわめるため多少のねじれによる偏心した荷重が負荷された状態となる場合があります。そのため,組立直後は着座が不安定な状態となる場合があり,シートの面圧が不均一となりシートリークにつながります。

対応処置

通常は,作動試験を実施した際に着座不安定は解消されますが,経年変化が進んでいると解消しにくくなります。

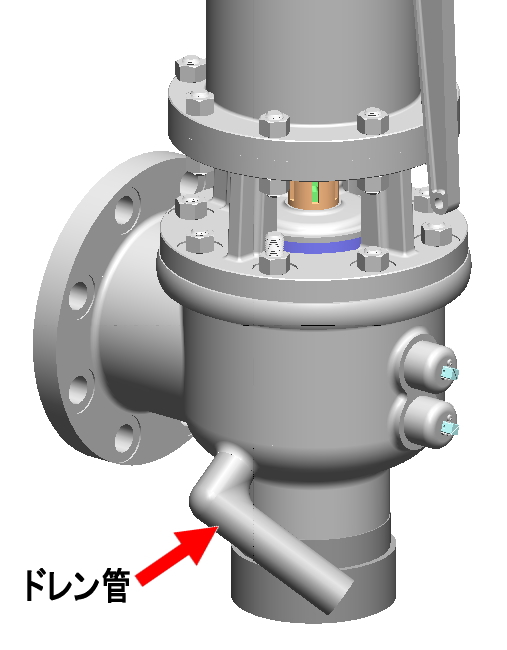

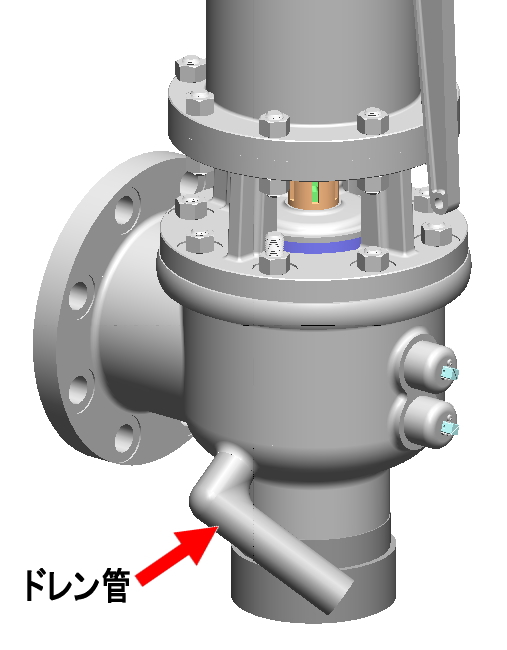

ドレン管に目詰りがあると,雨水などのドレンが滞留することでノズルシートが不同膨張し,シート面に歪みが生じた場合シートリークが発生する可能性があります。

対応処置

目詰まりの有無を調査してください。 また目詰まりがあるようでしたらドレン管の清掃を実施してください。

次のような事象を要因とする弁座からの漏れ(シートリーク)が原因であると考えられます。

確認してみてください。

安全弁の片側に冷風や風雨が当たると,ノズルシートが不同膨張しシート面に歪みが生じてシートリークが発生する可能性があります。なお,本要因が影響していた場合,天候状況によりシートリークが頻繁に発生する傾向となります。

対応処置

雨水,冷風などが影響していると判断した場合は,保温養生などの対策が必要です。また,弁箱に保温が設置されていない場合は保温を設置する必要があります。(当社では通常、保温を推奨しています)

ドレン管が解放となっている場合,開口部から冷風が弁箱内に侵入してノズルシートが不同膨張しシート面に歪みが生じシートリークにつながる場合もあります。なお,本要因が影響していた場合,天候状況によりシートリークが頻繁に発生します。

対応処置

ドレン管は冷風が直接吹き込まないように考慮下さい。

作動試験を実施していない

出荷,輸送,取り付け等,振動等の悪影響を受けている可能性があり,設置してそのまま運転した場合,シートリークが発生する可能性が高いといえます。

対応処置

新規に安全弁を交換した場合は,必ず作動試験を実施してください。

※油圧ジャッキ試験では,吹出し圧力の確認のみとなりますので,実缶封鎖試験で作動性能を確認することを推奨します。なお,超臨界圧ボイラー本体付き安全弁を除きます。