管との接続方式や面間寸法の選定

1.接続方式の選定

バルブは配管(容器・機器)と接続されて使用されますが、接合部には流体漏えいに対するリスクが存在するため、バルブの用途に合わせ、最適な接続方式を選択する必要があります。ここでは、産業用プラントで適用される代表的な接続方式である『溶接接続』,『フランジ接続』,『ねじ込み接続』について、その特性、メリット、デメリットについて紹介します。

代表的な接続方式

溶接接続 |

|

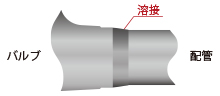

| BW (Butt Welding-end 突き合わせ溶接接続) |

バルブと配管を溶接により接続する方式です。 漏えい防止に対する信頼性と耐久性に極めて優れる反面、溶接施工には厳格な管理を必要とし、一旦接続すると取り外しは容易ではありません。

主に発電設備用及び石油工業用のバルブに採用されます。 |

|

|

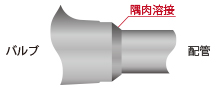

| SW (Socket Welding-end 差し込み溶接接続) |

|

|

|

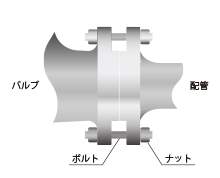

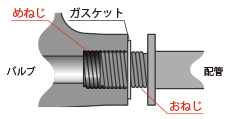

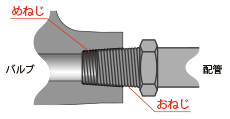

フランジ接続 |

|

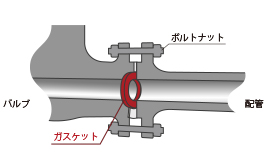

| FL (lange-end フランジ溶接接続) | バルブと配管の端面にフランジと呼ばれるつばを設け、バルブと配管の接着部に流体漏えいを防止するためのガスケット等のシール材を挟んでボルト・ナットで締め付けて接続する方式です。 脱着性に優れる反面、流体が高温高圧になる程、大きなフランジ(ボルト・ナット)が必要になるため、接続部の質量が重くなります。 主に圧力・温度が低いラインに使用されるバルブに採用されます。 |

|

|

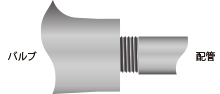

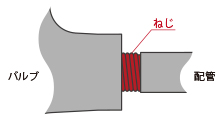

ねじこみ接続 |

|

|

バルブと配管の端面に直接管用ねじを設けて接続する方式です。 脱着性に優れる反面、流体漏えいに対する信頼性が低く、脱着するにはバルブ又は配管を回転させる必要性があるため、大口径配管(バルブ)には不適です。 主に圧力が低いラインに設置される50A(2B)以下の小口径バルブに採用されます。 |

接続方式について

溶接接続

特徴

バルブと配管を溶接により接続する方式です。

流体漏えいに対する信頼性と耐久性に極めて優れる反面、接続には溶接・熱処理・溶接後検査といった特殊技術と施工管理が必要となり、一旦接続すると取り外しは容易ではありません。高温の蒸気や高圧水など主に流体漏えいによるリスクが高いラインに設置されるバルブに採用されます。

種類

| SW (Socket Welding-end 差し込み溶接接続) |

BW (Butt Welding 突き合わせ溶接接続) |

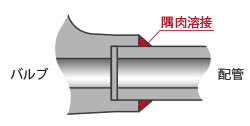

バルブの端部に設けたソケット形状の差し込み部に配管を挿入しバルブ端面の隅部を溶接し接続する方式です。

バルブの端部に配管を挿入するための差し込み部を設ける必要があり、バルブ端部が大型化することから主に50A(2B)以下の小口径バルブに採用されます。 |

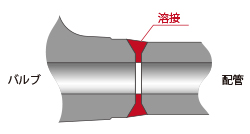

バルブと配管の端部に開先を設け、各々の開先を突合せて溶接し接続する方式です。 差し込み溶接形に比べバルブ端部がコンパクトになることから、主に大口径のバルブに採用されます。 |

|

|

メリット

溶接による接続は、バルブと配管とを連続性を持つ持一体化した一つの部材とすることができるため、漏えいに対する信頼性が極めて高くなります。

他の接続方式に比べ接続にボルト・ナット等の付属部品を必要としないことから、接続部の質量が重くならず配管等の機器への負荷も最小限に抑えることができます。

デメリット

| 接続する際には、溶接・熱処理・溶接後検査といった特殊技術を必要とする工程が発生、厳格な施工管理が必要です。 また、一旦接続してしまうと、取り外しには溶接部や配管の切断が必要となり、容易には取り外すことができません。 |

|

|

|

フランジ接続

特徴

バルブと配管の端面に相対するつば状の継手(フランジ)を設け、ガスケットを挟みボルト・ナットで接続する方式です。

流体漏えいに対する信頼性は高く、脱着性に優れる反面、流体が高温高圧になる程、大きなフランジ(ボルト・ナットを含む)が必要になるため、配管への負荷が高まります。流体漏えいに対する信頼性と脱着性の良さから、広範囲で適用されます。

種類

FF (Flat Face 前面座)

フランジシール面全面が平面形状のフランジで、他のフランジ形状に比べ気密性が劣ります。

このため、一般に軟質のガスケットと共に使用されJISフランジでは呼び圧力が10K以下、JPI/API/ASMEフランジではクラス150以下などに利用されます。

鋳鉄製バルブ、青銅製バルブには、ボルト・ナットの締め過ぎに起因する強度上の理由などから全面座が採用されます。

RF (Raosed Face 平面座)

フランジボルト穴の内側に平面の座を設けたフランジで、ガスケット締付け面が全面座と比較して小さいため気密性が良く、高い圧力の流体で使用されるバルブに広く採用されます。

JISフランジでは呼び圧力が16K以上,JPI/API/ASMEフランジではクラス300以上となる比較的高温の蒸気や高圧水など漏えい発生によるリスクが高い配管ラインに設置されるバルブに採用されます。

MF (Male-Female はめ込み形)

フランジ結合面の一方を雄(メール座)、もう一方を雌(フィメール座)の形状としたフランジで、バルブのボデー・ボンネット結合部等のように芯出しを正確に行う必要のある個所に採用されます。

TG (Tongue-Groove みぞ形)

フランジ結合面の一方をリング状の凸部(タング座)、もう一方をリング状の凹部(グルーブ座)の形状としたフランジで、ガスケット締付け面が小さく、面圧を大きく確保することができることから、気密性がよく、危険性流体、真空配管などのフランジ接続部に採用されます。

RJ (Ring Joint リングジョイント)

フランジシール面にリング状の溝を設け、断面形状が楕円形や八角形の金属製リングを挿入し流体をシールするフランジで、シール面が金属の線接触となることから、シール性が非常によく、高温高圧の領域まで使用でき、わずかな漏えいで人体や環境に影響がある可燃性ガスや毒性ガスの配管といった安全管理が厳しいラインにも採用されます。

メリット

取り付け取り外しはボルト・ナットで行うことから脱着性に優れ、用途に合わせてフランジ面の種類やガスケット等のシール材を選定することができ、流体漏えいに対する信頼性と脱着性の良さから、広範囲で適用することができます。

デメリット

流体に対するシール性はガスケット等のシール材に依存されるため、ガスケットの劣化等によりリークに繋がる可能性があります。このため、定期的な点検とシール材の交換が必要となります。 |

高温、高圧、大口径となるほどフランジ及びボルト・ナットが大型化し、接続部の質量が他の接続方式に比べ重くなります。この為、配管サポート等を考慮する必要がでてくる場合があります。 |

|

|

ねじ接続

特徴

接続するバルブと配管の端部に直接管用ねじを設け、バルブに配管をねじ込み接続する方式です。

バルブの取り付け、取り外しが容易な反面、取り付け、取り外しにはバルブ又は配管を回転させる必要があることから主に50A(2B)以下の小口径のバルブに採用されます。

また、流体漏えいに対する信頼性が低いことから、比較的圧力の低いラインに設置されるバルブに採用されます。

種類

管用並行ねじ | 管用テーパーねじ |

弁の接続部の内面および配管接続部の外面に円筒のねじ山を加工したシンプルな構造のねじの事を指します。 加工技術を要しない半面、ねじ部は機密性が乏しいため、ガスケット等のシール材を取り付ける又はシール材を塗布することでシール面を確保する必要があります。 |

弁の接続部の内面および配管接続部の外面に円錐のねじ山を加工したねじの事を指します。 ねじ部に面圧をかけてシールすることができるため、ガスケット等のシール材は不要ですが、よりシール性を確保するためには、おねじ側にシールテープを巻くか、シール剤を塗布する必要があります。 |

|

|

メリット

小口径バルブであれば、スパナ等の汎用工具を用いて取り付け、取り外し作業ができ脱着性に優れています。

他の接続方式に比べ接続にボルト・ナット等の付属部品を必要としないことから、接続部の質量が重くならず配管等の機器への負荷も最小限に抑えることができます。

デメリット

高温・高圧流体に対しては接続部(ねじ)の強度が不足することから採用することができません。

取り付け、取り外しにはバルブ又は配管を回転させる必要があり、大口径となるほど工具や作業環境を考慮する必要があり不適とされます。

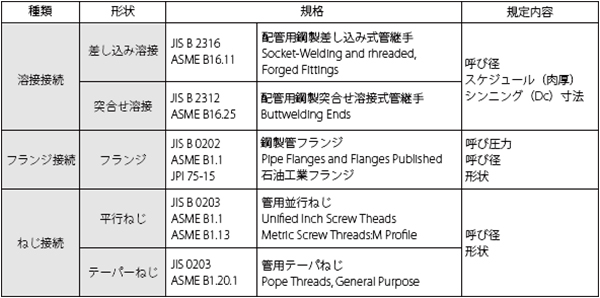

接続規格について

このため、接続方式毎に形状や寸法が規格化され、バルブのみでなく管や容器・機器とこれら規格を共有することでそれぞれの接続が容易に可能となっています。

なお、規格に規定された形状、寸法については事前にシール性や強度が確認されていることから、これら形状、寸法を採用することで、都度、シール性や強度の確認を行う必要がなくなります。

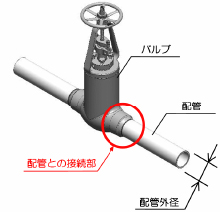

2.面間寸法の決定

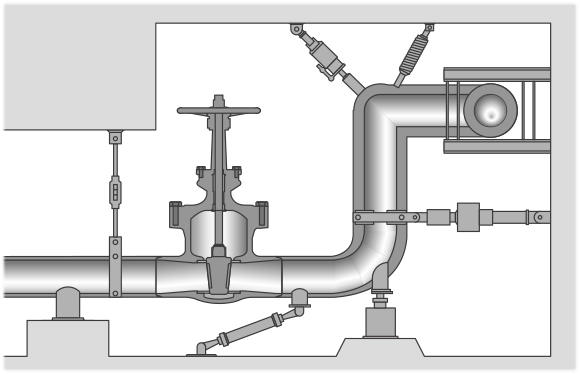

面間寸法とは,バルブの接続部の端面から端面までの寸法です。

バルブの面間寸法は長すぎても短すぎてもバルブの性能やバルブ据え付け時の施工性などに影響を及ぼします。このため、バルブには適切な面間寸法を採用する必要があります。また、一般的にバルブには互換性を担保するため、適用される規格には面間寸法が規定されています。

ここでは、代表的なバルブの面間寸法がバルブの性能やバルブ据え付け時の施工性などに及ぼす影響を紹介します。

バルブへの影響

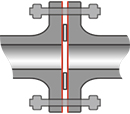

バルブ性能(圧力損失)への影響 |

|

| バルブには、構造上の流路形状を確保出来る面間寸法が必要です。 流路形状の変化が大きいと流体抵抗が大きくなるため、適切な面間寸法を確保することが必要です。 |

|

|

|

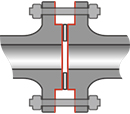

バルブ性能(シール性能)への影響 | |

| 面間寸法が短すぎると、配管溶接部とバルブシール部との距離が短くなり、溶接施工時の熱影響によりバルブシール部にひずみが生じた場合、シール機能の低下を引き起こす恐れがあります。 | |

|

|

バルブ性能(質量)への影響

バルブは複雑な形状のため管に比べ約1.5倍の肉厚が必要となります。そのため、バルブ面間寸法が長くなればその分、管材で構成した場合よりも配管ライン全体の質量が増加することとなり、サポートの追加等配管設計に影響する場合があります。

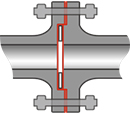

バルブの加工性(開先加工) | |

| 溶接接続の場合、面間寸法が短すぎると配管に接続するための加工寸法(開先加工)の確保が出来なくなります。 | |

|  |

| × | ○ |

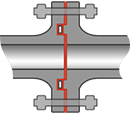

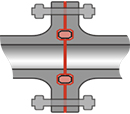

バルブの据え付け(フランジ接続) | |

| フランジ接続の場合、面間寸法が短すぎるとボルト・ナットの締め付け・取り外しスペースが確保出来なくなる恐れがあります。 | |

|  |

| × | ○ |

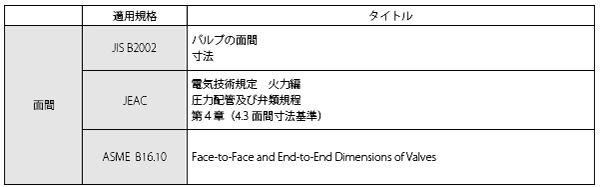

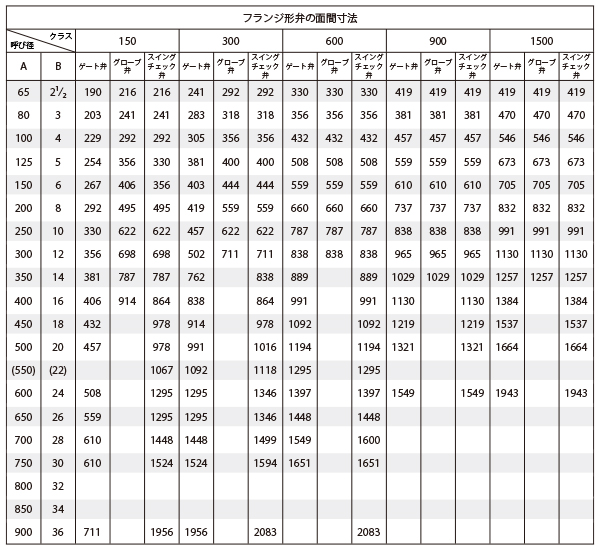

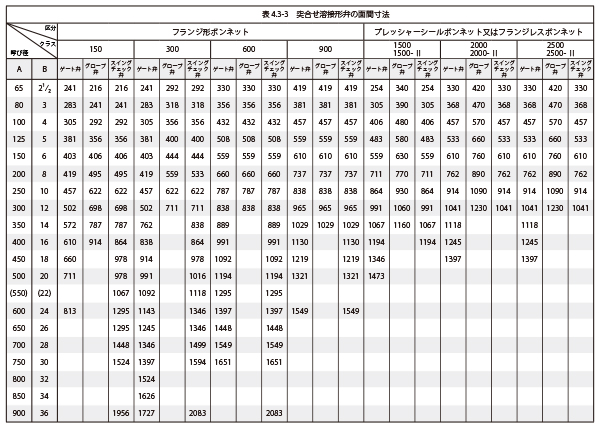

面間規格について

バルブの面間寸法は適切な長さで計画する必要があります。

なお、バルブの面間寸法については、適用される規格・基準によってバルブの接続方式、バルブ型式、呼び径、クラス毎に規定されています。前述した様々な問題を発生させないよう、規格に規定された面間寸法を採用頂くことを推奨します。